Қалыптың дизайны

Қысқаша сипаттамасы:

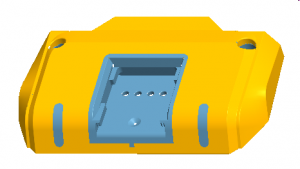

Қалыптың дизайны бұл инженерлер белгілі бір бөлшектерді жаппай өндіру үшін форманы ойлап табуға және компьютерді және сызбалық бағдарламалық жасақтаманың көмегімен қалып салу процесін сызу үшін кәсіби білім мен тәжірибені пайдаланады.

Зең (қалып) өндірісі қалыптың дизайнынан басталады. Көгеру дизайны қалып дайындау үшін өте маңызды, өйткені қалып инженерлер жасаған сызбаларға сәйкес қатаң түрде жасалады. Қалыпты жобалау сапасы қалыптың құнын және табыстылығын анықтайды. сонымен қатар инъекция өндірісінің сапасы мен тиімділігі үшін өте маңызды.

1.Қалыпты жобалау миссиясы

Бұл кезеңде жұмыс қалыптардың ішкі компоненттері мен ішкі жүйелерінің өлшемдерін, сипаттамаларын, материалдары мен орналасуын анықтау болып табылады. Қалыптың дизайны қолданылатын көлемді, технологиялық процестің түрін, пішін материалын, сапа жүйесін, негізгі өңдеу жабдықтарын, әсер ету объектісін, материалды, өңдеу қуатын, қалыптарды орнату режимін және басқа факторларды ескеруі керек

Бұл кезеңде қалыптың әр бөлігінің дәл дизайны жүзеге асырылады. Қалыпты инъекция өндірісіне енгенше қалыпты қарап шығыңыз және өзгертіңіз.

2. Қалыпты жобалау ағыны

Пішінді «құрал-саймандар патшасы» деп атайды, демек, форма инжекциялық қалыптау кезінде жоғары өнімділікке ие және қазіргі заманғы жаппай өндіріс талаптарына сәйкес келеді. Сондықтан ол қазіргі өндірісте кеңінен қолданылады. Қалыптардың құрылымы, әдетте, қуаты жоқ машина сияқты дәл және күрделі. Зең күрделі механизмге және дәлдікке ие, бағасы да жоғары. Бұйымдардың мөлшері, дәлдігі және құрылымы әртүрлі, сонымен қатар көптеген материалдар бар. Жоғары температура жағдайында жұмыс жасайтын инъекциялық қалып жоғары тұрақтылық пен қызмет ету мерзімін талап етеді. Қалыпты жобалау ағынға сәйкес келуі керек:

1. Өнімдердің дизайнын қарап шығыңыз: Өнім дизайнында қалып дайындауда айқын проблема бар-жоғын тексеру. Мысалы: сызба тексерісі, астын тексеру, қабырғаның жұқа және көгеруін тексеру

2. Орналасудың дизайны: базалық базаны таңдау, материалды кірістіру кіреді. қақпаның орналасуын таңдау, аралық сызықты жобалау ...... Бұл кезеңде жұмыс қалыптардың ішкі бөліктері мен ішкі жүйелерінің өлшемдерін, сипаттамаларын, материалдары мен орналасуын анықтау болып табылады

3. Егжей-тегжейлі жобалау: Механизмнің дизайны, сырғытпа дизайны, салқын жүйенің дизайны ...... Бұл кезеңде әр бөлшекті толығымен жобалаңыз

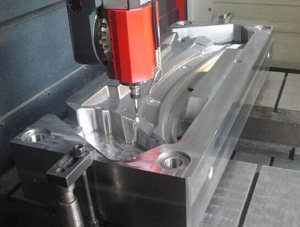

4. CNC бағдарламалауға арналған 3D дизайны, құжаттарды дайындау

5. Қалыпты құрал-саймандарды қадағалаңыз, сынауды орындаңыз, қалыпты инъекция өндірісіне енгенше қалыпты бағалаңыз және өзгертіңіз.

3 Қалыптардың түрлері

Қалыптардың жалпы классификациясы болып табылады

1 Аппараттық қалыпқа мыналар кіреді: штамптау матрицасы (мысалы, соққы матрицасы, ию матрицасы, сызу матрицасы, бұрылыс матрицасы, кішірейту матрицасы, рельефтің матрицасы, дөңес өлім, қалыптың пішіні және т.с.с.) т.с.с.), экструзиялық өлім, экструзиялық өлім, құю матрицасы, соғу матрицасы және т.б;

2 Бейметалл формасы пластикалық қалып және бейорганикалық бейметалл қалып болып бөлінеді. Біздің компания негізінен инъекциялық қалып, металды құйма қалып және штамптау формасын шығарады

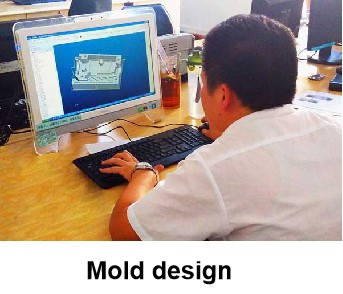

4. Тәжірибелі инженерлер және тиімді бағдарламалық жасақтама

--- Қалып дизайнерлері қалып бөлшектерін жобалау үшін бағдарламалық жасақтаманы қолдана алумен қатар, бұйымдардың дизайны, материал сипаттамалары, құйма болат, инжекциялық қалыптау процесі туралы нақты түсінікке ие болуы керек. Mestech-тің құйма дизайнерлері, әдетте, 5 жылдан астам зеңді жобалау тәжірибесі бар, MOLDFLOW және басқа бағдарламалық жасақтаманы пайдалана отырып, сәтті қалып жасау үшін тұтынушыларға тиімді бағамен дизайнды талдап, оңтайландырады. Қалып - бұл құйма қалыптастыру үшін балқытылған материал құйылатын қуыс қондырғы. Қалыптың дизайны - бұл өнеркәсіптік өндіріске арналған қалыптарды талдау, жобалау және нақтылау. Қалыптар балқытылған материалдан қатты бөлшекті құра алатындай етіп, оны салқындататындай етіп салқындатып, бөлшекті қалыптан шығарып алу керек. Зеңнің осы мақсаттарды орындай алмауының тізімі ұзақ әрі айқын. Қалыптың дизайны құйылған бөлшектердің тиімділігі мен сапасына, демек, сіздің өніміңізге маңызды әсер ететіндігі таңқаларлық емес. Нашар көгеру сізге батып бара жатқан сезімді бірнеше тәсілмен бере алады.

--- Қалыпты жобалауға арналған бағдарламалық жасақтама: инженерлерге қалып дайындаудың құралы - компьютерлік және дизайнерлік бағдарламалық жасақтама. Әлемнің әр түрлі елдері мен аймақтарында пішінді жобалаудың әртүрлі бағдарламалық жасақтамасы қолданылады. Қазіргі уақытта қалыптарды жобалау кезінде келесі бағдарламалық жасақтама қолданылады:

1. Unigraphics (UG) - әлемдегі өңдеу өнеркәсібіне арналған ең жетілдірілген CAD / CAE / CAM бағдарламалық жасақтамасы. UG бағдарламалық жасақтамасын әлемнің көптеген жетекші өндірушілері өнеркәсіптік дизайн, егжей-тегжейлі механикалық дизайн және инженерлік өндіріс сияқты әртүрлі салаларда қолданады

2. Pro / E - әлемдегі ең танымал 3D CAD / CAM жүйесі. Электроника, машина жасау, қалып, өнеркәсіптік дизайн және ойыншық өндірісінде кеңінен қолданылады. Ол бөлшектерді жобалауды, бұйымдарды құрастыруды, қалыптарды әзірлеуді және басқарудың сандық өңдеуін біріктіреді.

3. CATIA-дің айрықша ерекшелігі - оның кез-келген CAD 3D бағдарламалық жасақтамасымен салыстыруға келмейтін қуатты беттік функциясы. Қазір CATIA-ны барлық дерлік авиакомпаниялар пайдаланады. Бағдарламалық жасақтама өнімді жобалаудың барлық аспектілерін қамтиды: CAD, CAE және cam. Бағдарламалық жасақтама «Tool Design Extension» ең күрделі бір қуысты және көп қуысты қалыптарды жасайды және оңай шығарады. Көгеру сызбасы, кесілген және қалыңдығы мәселелерін бағалаңыз, содан кейін автоматты түрде қопсытқыштар құруы қажет қарапайым, тіпті кездейсоқ пайдаланушылар үшін қарапайым процестерге негізделген ортада бөліну және бөліну геометриясын жасаңыз. «Expert Moldbase Extension» бағдарламалық жасақтамасы сізге базалық қалыптың орналасуына арналған 2D ортаны ұсынады және 3D-дің барлық артықшылықтарын алады! 2D процессорына негізделген GUI стандартты және тапсырыс компоненттерінің каталогын ұсынады, және стандартты және теңшелген компоненттер каталогын ұсына отырып, қалып базасын жасау кезінде модельді автоматты түрде жаңартады. Сіздің алынған 3D модельдеріңіз қалыптарды ашу кезінде кедергілерді тексеруге, сондай-ақ бөлшектердің суреттері мен БОМ сияқты автоматты түрде генерациялауға пайдаланылады.

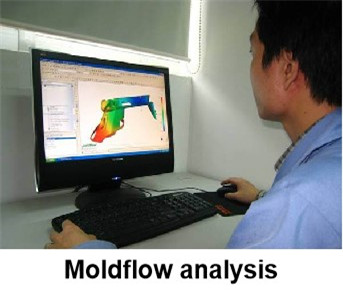

5. Қалыпты жобалау кезіндегі талдау және тексеру

1. DFMEA өнім бөліктеріндегі істен шығу режимін талдау (Сәтсіздік режимін талдау) қалып дайындаудан бұрын өте маңызды. Көгеру дизайны басталмас бұрын DFMEA талдауы тұтынушылар үшін егжей-тегжейлі жасалады және тұтынушыларға өнімнің дизайнын оңтайландыру үшін есептер мен ұсыныстар беріледі. Кейбір белгісіз факторларға байланысты біз тұтынушыларға тексеру үшін физикалық модельдер жасауды ұсынамыз.

2. Құю дизайнын талдауға арналған бағдарламалық жасақтама Өнімнің басқа бөліктерінің құрылымы әр түрлі. Инженерлер форманы жобалау кезінде қалыптарды жасау сатысына еніп, елеулі шығындарға әкеліп соқтырмас үшін компьютерді модельдеу және талдау үшін талдау бағдарламалық жасақтамасын қолдану қажет. «Unigraphics» те, «Pro / E» де көгеруді талдау функциялары бар. Сонымен қатар, «Moldflow» жеке көгеруді талдау бағдарламалық жасақтамасы бар. A). «Moldflow» имитациялық бағдарламалық жасақтамасы - бұл сізге пластик бөлшектерін, инъекциялық қалып пен инжекциялау процесін тексеруге және оңтайландыруға көмектесетін кәсіби құю модельдеу құралы. Бағдарламалық жасақтама дизайнерлерге, қалып дайындаушыларға және инженерлерге нұсқаулық бере алады және қабырғалардың қалыңдығы, қақпаның орналасуы, материалы мен геометриясының өзгеруі имитациялық параметрлер мен нәтижелерді нақтылау арқылы өндіріске қалай әсер ететінін көрсете алады. Жіңішке қабырғалы бөліктерден қалың қабырғаға дейінгі қатты бөліктерге дейін Moldflow геометриялық қолдауы пайдаланушыларға жобалаудың түпкілікті шешімдері алдында болжамдарды тексеруге көмектеседі. B) MAGMAsoft имитациялық бағдарламалық жасақтама форманы толтыруды, қатуды, салқындатуды, термиялық өңдеуді, құйма процесінде кернеу мен шиеленісті имитациялайды және талдай алады. Бағдарламалық жасақтаманың имитациялық технологиясы күрделі құю процесін цифрлық және визуалды етеді, оны құю өндірісі байқап, түсінеді, ал құю өндірісі адамдар оны қабылдауда.

6. Процесті бақылау:

Өндіріс процесінде бақылау - қалыпқа сәйкес қалыптың өңделуін қамтамасыз ету, кепілдіктен ауытқуды болдырмау. Әр қалып - дизайнерлер мен өндірушілер үшін мүлдем жаңа өнім. Өндірістегі ақауларды тауып, оларды уақытында түзетіп, түзету қажет.

Инженерлер жинақталған тәжірибе мен әдістерді кейіннен қалып дайындауға және дайындауға қолдануы керек.

20 жылға жуық инжекционды форма өндірісімен және инъекция өндірісімен айналысатын кәсіби өндіруші болғандықтан, бізде тамаша инженерлер тобы және өндіріс пен инжекциялық қалыптауда бай тәжірибе бар. Біз өз клиенттеріміз үшін жоғары сапалы зең мен бұйымдар жасай аламыз және мұқият қызмет көрсете аламыз.