Өңделген бөлшектер

Қысқаша сипаттамасы:

Өңделген бөлшектерәртүрлі механикалық құрылғылар мен жабдықтардың негізгі компоненттерін құрайды. Ол қолданатын жабдық пен процесс қазіргі кездегі машина жасаудың, материалдардың, балқытудың, машиналардың, электрониканың, өнеркәсіптік басқарудың және басқа салалардың ең жоғарғы деңгейін біріктіреді.

Технологияның дамуымен дәлме-дәл бөлшектер мен өңдеу қазіргі заманғы өнеркәсіптік өндірісте маңызды рөл атқарады. MESTECH тұтынушыларға бірнеше жылдар бойы металл және металл емес бөлшектерді дәл өңдеуді ұсынады.

Қазіргі заманғы индустрияда дәл металл бөлшектерінің рөлі қандай?

Станок - бұл «Өндірістік аналық машина» . Механикалық жабдықтардың барлық дерлік өндірісі механикалық өңдеуден бөлінбейді. Технологиялар мен жабдықтардың үнемі жетілдірілуімен авиациялық, аэроғарыштық, автомобильдік, медициналық, жасанды интеллект және чип өндірісі сияқты дәл бөлшектерге үлкен сұраныс бар, олардың барлығы дәл бөлшектердің қолдауынан бөлінбейді. Жоғары дәлдіктегі бөлшектерді қалай тиімді және арзан өндіруге қол жеткізуге болады - бұл машина жасау өнеркәсібінің мәселесі.

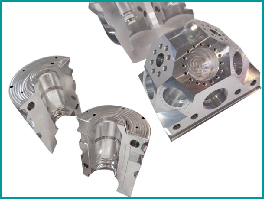

Болат негіз

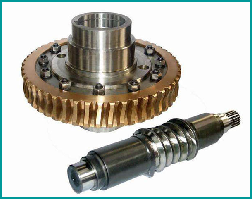

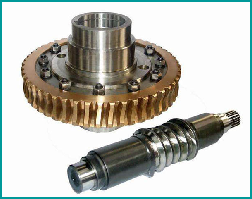

Құрт берілісі

Жоғары дәлдіктегі бөлшектер

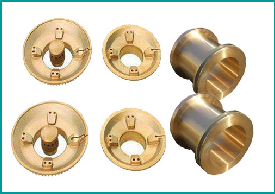

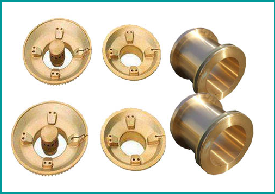

Жезден жасалған бөлшектер

Сіз өңдеу процесінің қанша түрін білесіз?

Дәлме-дәл өңдеу - бұл өңдеу машинасының көмегімен дайындаманың көлемін немесе өнімділігін өзгерту процесі. Өңделетін дайындаманың температуралық күйіне сәйкес оны суық өңдеу, ыстық өңдеу және арнайы өңдеу деп бөлуге болады. Ол әдетте бөлме температурасында өңделеді және дайындаманың химиялық немесе физикалық өзгеруіне әкелмейді. Мұны суық өңдеу деп атайды. Әдетте қалыпты температурада немесе одан төмен температурада өңдеу материалдың химиялық немесе физикалық өзгеруіне әкеледі, оны термиялық өңдеу деп атайды. Суық өңдеуді өңдеу әдістерінің айырмашылығы бойынша кесу және қысымды өңдеу деп бөлуге болады. Термиялық өңдеу, соғу, құю және дәнекерлеу ыстық жұмыста жиі кездеседі. Дәлдікті кесу көбінесе бөлшектердің дәлдігін қамтамасыз ететін өңдеудің соңғы буыны болып табылады, сонымен қатар ол механикалық бөлшектерді өңдеудің 60% -дан астамын қабылдайтын ең үлкен жұмыс жүктемесі болып табылады.

Дәлдікпен механикалық кесу дегеніміз не?

Механикалық кесу - бұл механикалық өңдеудің негізгі тәсілі, дәл өңдеу арқылы материалдарды алу процесіне сілтеме жасайды.

Дәлдікпен механикалық кесу - дәлдігі жоғары өңдеу машинасының бір түрі. Бөлшектерді дәл өңдеуді жүзеге асырудың екі негізгі әдісі бар:

(1) Жоғары дәлдіктегі бөлшектерді өңдеу үшін жоғары дәлдіктегі станоктарды пайдалану, мысалы, координаттық бұрғылау машинасы, жіп ұсақтағыш, құрт ұнтақтағыш, тісті тегістеу машинасы, оптикалық ұнтақтағыш, жоғары дәлдіктегі сыртқы тегістеу машинасы, плитаның жоғары дәлдігі, жоғары - дәлдіктегі жіптік токарь және т.с.с. Бұл станоктар - бұл тетіктер, турбиналар, бұрандалар, кесу құралдары, дәлдігі жоғары беріліс білігі және қозғалтқыш қорабы сияқты бөлшектердің белгілі бір түрін өңдеу үшін қолданылатын жоғары дәлдіктегі арнайы станоктар, Бұл тетіктер арнайы мақсаттағы өңдеу үшін өте тиімді және дәл болып табылады.

(2) Екінші - бөлшектерді өңдеу дәлдігін жақсарту үшін қателіктерді өтеу технологиясын қолдану. Негізгі экспоненциалды басқару станоктары CNC фрезер станогы, CNC токарлық станок, CNC тегістеу машинасы, CNC бұрғылау және фрезерлеу машинасы және құрама өңдеу орталығы болып табылады.

CNC станоктары - бұл жалпы мақсаттағы станоктар, өйткені компьютерлік бағдарламалау технологиясын қолданғандықтан, компьютерлік модельдеуді өңдеуде және күйін келтіруде алдын-ала бағдарламалануы мүмкін, үйлесімділігі мен бейімделгіштігі бар, күрделі пішінге, бөлшектерді әр түрлі өңдеуге қолайлы. CNC станоктары қымбат, бірақ олар өңдеудің автоматтандырылуын жүзеге асыра алады және қайта өңдеудің дәлдігі мен өндіріс тиімділігіне ие.

Сәйкес технологиялық жабдықты қалай таңдауға болады?

Компьютерлік басқару технологиясы дамыған сайын, өңдеудің автоматтандырылуын жүзеге асыру, қолмен жұмыс жасаудағы қателіктерден аулақ болу, өңдеу дәлдігі мен тұрақтылығын жақсарту үшін CNC жүйесімен көптеген станоктар біріктіріледі. Сондықтан CNC станоктары бөлшектерді дәл жасау саласында кеңінен қолданылады.

(1) Жіңішке металл білігінің CNC өңдеу дәлдігі жоғары, тұрақты өңдеу сапасы бар;

(2) Ол көп координатты байланыстыруды жүзеге асыра алады және бұзылған пішіндері бар бөлшектерді өңдейді.

(3) Жұқа жабдықтың CNC бөлшектері өзгерген кезде, өндірісті дайындау уақытын үнемдеу үшін тек NC бағдарламасын өзгерту керек.

(4) Станоктың өзі жоғары дәлдік пен қаттылыққа ие және өңдеудің тиімді мөлшерін таңдай алады, ал шығыс жылдамдығы жоғары (жалпы станоктықынан 3 - 5 есе көп).

(5) Станоктар өте автоматтандырылған және еңбек сыйымдылығын төмендете алады.

Қысқа кесу құралдарын қолдана отырып, CNC-ті ұсақ өңдеу - бұл бөлшектердің негізгі бөлшектері. Қысқа кескіштер құралдың ауытқуын едәуір төмендетеді, содан кейін бетінің керемет сапасына қол жеткізеді, қайта өңдеуден аулақ болады, дәнекерлеу шыбықтарын пайдалануды азайтады және EDM өңдеу уақытын қысқартады. Бес осьті өңдеуді қарастырған кезде бес осьті өңдеу штампын қолдану принципін ескеру қажет: дайындаманы мүмкіндігінше қысқа кесетін материалмен өңдеуді аяқтау, сонымен қатар бағдарламалау, қысу және өңдеу уақытын қысқарту бетінің анағұрлым мінсіз сапасын алу үшін.

Ақылға қонымды өңдеу технологиясын қалай жасауға болады?

(1) Өңдеудің өрескел кезеңі. Әр өңдеу бетінің өңдеуге арналған үстемесінің көп бөлігін қысқарту және нақты эталон жасау үшін ең маңыздысы өнімділікті мүмкіндігінше жақсарту болып табылады.

(2) Жартылай аяқтау кезеңі. Дөрекі өңдеуден кейін болуы мүмкін кемшіліктерді жойыңыз, сыртқы түрін әрлеуге дайындалыңыз, өңдеудің қажетті дәлдігіне жетуді талап етіңіз, әрлеудің тиісті мөлшерін қамтамасыз етіңіз және екінші реттік өңдеуді бірге аяқтаңыз.

(3) Аяқтау кезеңі. Бұл кезеңде бөлшектердің сыртқы түрін сызбалардың техникалық талаптарына сай етіп жасау үшін алдыңғы процесте қалған өңдеуді алып тастау үшін үлкен кесу жылдамдығы, аз берілу және кесу тереңдігі таңдалады.

(4) Ультра өңдеу кезеңі. Ол негізінен беттің кедір-бұдырлық мәнін азайту немесе өңдеу түрін күшейту үшін қолданылады. Ол негізінен беттің кедір-бұдырлығына (ra <0.32 um) жоғары талаптары бар бетті өңдеу үшін қолданылады.

(5) Өте ұсақ өңдеу кезеңі. Өңдеу дәлдігі 0,1-0,01 мкм, ал бетінің кедір-бұдырлығы RA 0,001 мкм-ден аз. Өңдеудің негізгі әдістері: ұсақ кесу, айна тегістеу, ұсақ тегістеу және жылтырату.

Дайындамаға сәйкес материалды қалай таңдауға болады?

Дәлме-дәл өңдеу, барлық шикізаттар дәлме-дәл өңдеуді жүзеге асырғысы келмеуі мүмкін, кейбір шикізаттар өте қатты, өңдеу бөлшектерінің қаттылығынан асып кетеді, машина бөлшектері құлап кетуі мүмкін, сондықтан бұл шикізаттар дәл механикалық өңдеуге жарамайды, егер ол бірегей шикізаттан немесе лазерлік кесуден жасалған.

Дәлме-дәл өңдеуге арналған шикізатты екі санатқа бөлуге болады: металл шикізаты және бейметалл шикізаты.

Металл шикізатына келетін болсақ, таттанған болаттың қаттылығы жоғары, содан кейін шойын, одан кейін мыс және жұмсақ алюминий болады.

Керамика мен пластмассаны өңдеу металл емес шикізатты өңдеуге жатады.

1. Ең алдымен, бөлшектер белгілі бір қаттылық дәрежесіне ие болуы керек. Кейбір қосымшалар үшін бос материалдың қаттылығы неғұрлым жоғары болса, соғұрлым жақсы болады. Ол тек өңделген бөлшектердің қаттылығына қойылатын талаптармен шектеледі. Өңделген материалдар қатты бола алмайды. Егер олар өңделген бөліктерге қарағанда қиын болса, оларды өңдеуге болмайды.

2. Екіншіден, материал қаттылығы мен жұмсақтығы бойынша қалыпты. Қаттылықтың кем дегенде бір деңгейі машина бөлшектеріне қарағанда төмен. Сонымен бірге, бұл өңделген құрылғылардың қызметіне және машина бөлшектеріне арналған материалдардың дұрыс таңдалуына байланысты.

Қысқаша айтқанда, дәлдікпен өңдеу кезінде материалдың сапасына қойылатын кейбір талаптар бар, барлық материалдар өңдеуге жарамайды, мысалы жұмсақ немесе қатты шикізат, біріншісі өңдеу үшін қажет емес, ал екіншісі өңдеуге қабілетсіз.

Mestech тұтынушыларға дәлме-дәл металл бөлшектерін өндіруді және өңдеуді ұсынады. Егер сізге қосымша ақпарат қажет болса, бізге хабарласыңыз.